ମାର୍ଜାରିନ୍ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା ଚୀନ୍ ନିର୍ମାତା

ମାର୍ଜାରିନ୍ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା

ପ୍ରଡକ୍ସନ୍ ଭିଡିଓ:https://www.youtube.com/watch?v=Zar71w0TUzM

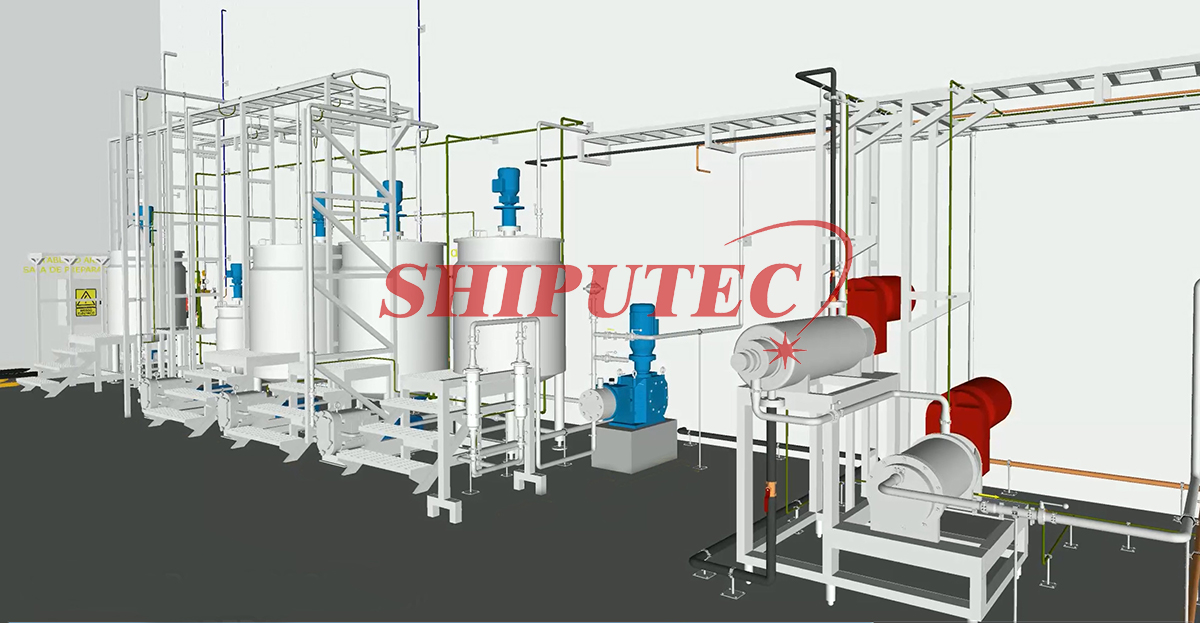

ମାର୍ଜାରିନ୍ ଉତ୍ପାଦନରେ ଦୁଇଟି ଅଂଶ ଅନ୍ତର୍ଭୁକ୍ତ: କଞ୍ଚାମାଲ ପ୍ରସ୍ତୁତି ଏବଂ ଶୀତଳୀକରଣ ଏବଂ ପ୍ଲାଷ୍ଟିସାଇଜିଂ। ମୁଖ୍ୟ ଉପକରଣଗୁଡ଼ିକରେ ପ୍ରସ୍ତୁତି ଟ୍ୟାଙ୍କ, HP ପମ୍ପ, ଭୋଟେଟର୍ (ସ୍କ୍ରାପ୍ଡ ପୃଷ୍ଠ ତାପ ବିନିମୟକାରୀ), ପିନ୍ ରୋଟର ମେସିନ୍, ରେଫ୍ରିଜରେସନ୍ ୟୁନିଟ୍, ମାର୍ଜାରିନ୍ ଫିଲିଂ ମେସିନ୍ ଏବଂ ଇତ୍ୟାଦି ଅନ୍ତର୍ଭୁକ୍ତ।

ପୂର୍ବ ପ୍ରକ୍ରିୟା ହେଉଛି ତେଲ ପର୍ଯ୍ୟାୟ ଏବଂ ଜଳ ପର୍ଯ୍ୟାୟର ମିଶ୍ରଣ, ତୈଳ ପର୍ଯ୍ୟାୟ ଏବଂ ଜଳ ପର୍ଯ୍ୟାୟର ମାପ ଏବଂ ମିଶ୍ରଣ ଏମଲସିଫିକେସନ୍, ଯାହା ଦ୍ଵାରା ପରବର୍ତ୍ତୀ ପ୍ରକ୍ରିୟା ପାଇଁ ସାମଗ୍ରୀ ଖାଦ୍ୟ ପ୍ରସ୍ତୁତ କରାଯାଇପାରିବ। ଶେଷ ପ୍ରକ୍ରିୟା ହେଉଛି ନିରନ୍ତର ଶୀତଳୀକରଣ ପ୍ଲାଷ୍ଟିସାଇଜିଂ ଏବଂ ଉତ୍ପାଦ ପ୍ୟାକେଜିଂ।

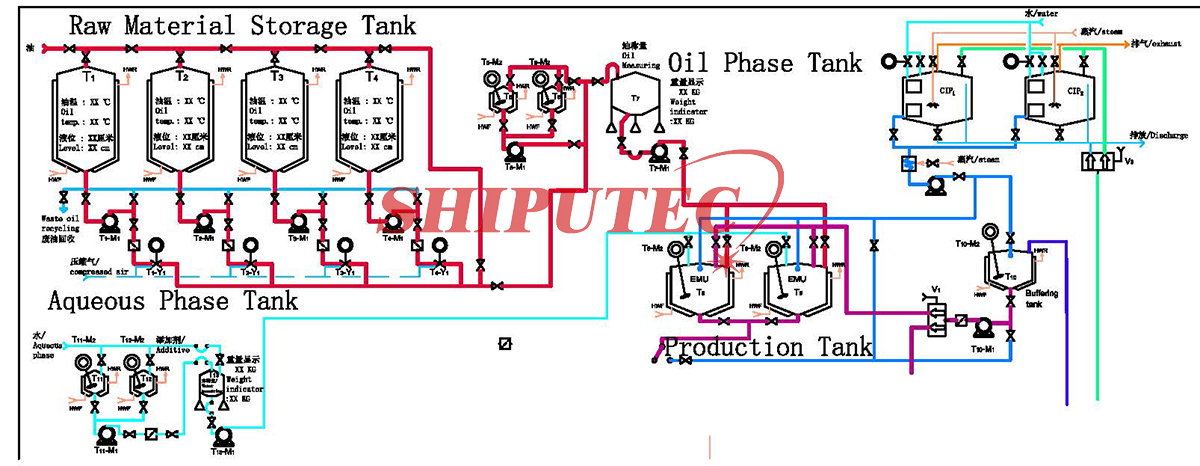

ମାର୍ଜାରିନର କଞ୍ଚାମାଲ ପ୍ରସ୍ତୁତି ପ୍ରକ୍ରିୟା ଚିତ୍ର 1 ରେ ଦର୍ଶାଯାଇଛି:

- ୧.କିଣ୍ଣିତ କ୍ଷୀର

କିଛି ମାର୍ଜାରିନ୍ ଫର୍ମୁଲା କ୍ଷୀର ମିଶାଇବା ପାଇଁ, ଏବଂ ଲାକ୍ଟିକ୍ ଏସିଡ୍ ଜୀବାଣୁ କିଣ୍ବନ ପରେ କ୍ଷୀର ପ୍ରାକୃତିକ କ୍ରିମର ସମାନ ସ୍ୱାଦ ସୃଷ୍ଟି କରିପାରେ, ତେଣୁ କାରଖାନାରେ କିଣ୍ବନ କ୍ଷୀର ଏବଂ ପାଣି ମିଶ୍ରିତ ହୁଏ।

- ୨।ପାଣି ମିଶ୍ରଣ

ମାର୍ଜାରିନର ସୂତ୍ରରେ ଥିବା ଜଳ ଏବଂ ଜଳ-ଦ୍ରବଣୀୟ ମିଶ୍ରଣ, ଯେପରିକି କିଣ୍ମେଣିତ କ୍ଷୀର, ଲୁଣ, ସଂରକ୍ଷଣକାରୀ ଇତ୍ୟାଦି, ଜଳ ପର୍ଯ୍ୟାୟ ମିଶ୍ରଣ ଏବଂ ମିଟରିଂ ଟାଙ୍କିରେ ନିର୍ଦ୍ଧାରିତ ଅନୁପାତରେ ମିଶାଯାଏ ଯାହା ଦ୍ଵାରା ଘାଣ୍ଟେ ଏବଂ ମିଶ୍ରିତ ହୁଏ, ଯାହା ଦ୍ଵାରା ଜଳ ପର୍ଯ୍ୟାୟ ଉପାଦାନଗୁଡ଼ିକ ଏକ ସମାନ ଦ୍ରବଣରେ ଦ୍ରବୀଭୂତ ହୋଇଯାଏ।

- ୩।ତେଲ ପର୍ଯ୍ୟାୟ ମିଶ୍ରଣ

ବିଭିନ୍ନ ନିର୍ଦ୍ଦିଷ୍ଟକରଣର କଞ୍ଚା ତେଲ ପ୍ରଥମେ ନିର୍ଦ୍ଧାରିତ ଅନୁପାତ ଅନୁସାରେ ତେଲ ମିଶ୍ରଣ ଟାଙ୍କିରେ ମିଶ୍ରିତ ହୁଏ, ଏବଂ ତା’ପରେ ତେଲ-ଦ୍ରବଣୀୟ ମିଶ୍ରଣ, ଯେପରିକି ଏମଲସିଫାୟାର, ଆଣ୍ଟିଅକ୍ସିଡାଣ୍ଟ, ତେଲ-ଦ୍ରବଣୀୟ ରଙ୍ଗକ, ତେଲ-ଦ୍ରବଣୀୟ ସେଲୁଲୋଜ, ଇତ୍ୟାଦି, ଅନୁପାତ ଅନୁସାରେ ତେଲ ପର୍ଯ୍ୟାୟରେ ମିଶାଯାଏ, ମିଟରିଂ ଟାଙ୍କି ସହିତ ମିଶ୍ରିତ ହୁଏ ଏବଂ ଏକ ସମାନ ତୈଳ ପର୍ଯ୍ୟାୟ ଗଠନ ପାଇଁ ଘାଣ୍ଟେ।

- ୪।ଇମଲ୍ସନ

ମାର୍ଜାରିନର ଇମଲ୍ସିଫିକେସନ୍ ଉଦ୍ଦେଶ୍ୟ ହେଉଛି ତୈଳ ପର୍ଯ୍ୟାୟରେ ଜଳୀୟ ପର୍ଯ୍ୟାୟକୁ ସମାନ ଏବଂ ସ୍ଥିର ଭାବରେ ବିସ୍ତାର କରିବା, ଏବଂ ଜଳୀୟ ପର୍ଯ୍ୟାୟର ବିସ୍ତାର ଡିଗ୍ରୀ ଉତ୍ପାଦର ଗୁଣବତ୍ତା ଉପରେ ଏକ ବଡ଼ ପ୍ରଭାବ ପକାଇଥାଏ। କାରଣ ମାର୍ଜାରିନର ସ୍ୱାଦ ଜଳ ପର୍ଯ୍ୟାୟ କଣିକାଗୁଡ଼ିକର ଆକାର ସହିତ ଘନିଷ୍ଠ ଭାବରେ ଜଡିତ, ଅଣୁଜୀବମାନଙ୍କର ପ୍ରସାର ଜଳ ପର୍ଯ୍ୟାୟରେ କରାଯାଏ, ସାଧାରଣ ଜୀବାଣୁର ଆକାର 1-5 ମାଇକ୍ରୋନ, ତେଣୁ 10-20 ମାଇକ୍ରୋନ କିମ୍ବା ତା'ଠାରୁ କମ୍ ପରିସରର ଜଳ ବିନ୍ଦୁ ଜୀବାଣୁର ପ୍ରସାରକୁ ସୀମିତ କରିପାରେ, ତେଣୁ ଜଳ ପର୍ଯ୍ୟାୟ ବିସ୍ତାର ଅତ୍ୟଧିକ ସୂକ୍ଷ୍ମ, ଜଳ ପର୍ଯ୍ୟାୟ କଣିକାଗୁଡ଼ିକ ଅତ୍ୟଧିକ ଛୋଟ ହେଲେ ମାର୍ଜାରିନ ସ୍ୱାଦ ହରାଇବ; ବିସ୍ତାର କରିବା ଯଥେଷ୍ଟ ନୁହେଁ, ଜଳ ପର୍ଯ୍ୟାୟ କଣିକା ଅତ୍ୟଧିକ ବଡ଼, ମାର୍ଜାରିନକୁ ନଷ୍ଟ କରିଦେବ। ମାର୍ଜାରିନରେ ଜଳୀୟ ପର୍ଯ୍ୟାୟ ବିସ୍ତାର ଡିଗ୍ରୀ ଏବଂ ଉତ୍ପାଦର ପ୍ରକୃତି ମଧ୍ୟରେ ସମ୍ପର୍କ ପ୍ରାୟତଃ ନିମ୍ନଲିଖିତ:

| 水滴直径 ଜଳ ଡ୍ରପ୍ ଡାଇମେନ୍ସନ୍ | (微米 ମାଇକ୍ରୋମିଟର) | 人造奶油性质 (ମାର୍ଗାରାଇନ୍ ର ସ୍ୱାଦ) |

| ୧ ରୁ କମ୍ (ପ୍ରାୟ ୮୦-୮୫% ଜଳ ପର୍ଯ୍ୟାୟ) | ଭାରୀ ଏବଂ କମ୍ ସ୍ୱାଦ |

| 30-40 (ଜଳ ପର୍ଯ୍ୟାୟର 1% ରୁ କମ୍) | ଭଲ ସ୍ୱାଦ, ପଚିବା ସହଜ |

| ୧-୫ (ପ୍ରାୟ ୯୫% ଜଳ ପର୍ଯ୍ୟାୟ) | ଭଲ ସ୍ୱାଦ, ପଚିବା ସହଜ ନୁହେଁ |

| ୫-୧୦ (ପାଖାପାଖି ୪% ଜଳ ପର୍ଯ୍ୟାୟ) | |

| ୧୦-୨୦ (ପାଖାପାଖି ୧% ଜଳ ପର୍ଯ୍ୟାୟ) |

ଏହା ଦେଖାଯାଇପାରେ ଯେ ଏମଲସିଫିକେସନ୍ କାର୍ଯ୍ୟ ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ଡିଗ୍ରୀ ବିଚ୍ଛିନ୍ନ ଆବଶ୍ୟକତାରେ ପହଞ୍ଚିବା ଉଚିତ।

ପୂର୍ବ ପର୍ଯ୍ୟାୟ ସହିତ ଜଳ ପର୍ଯ୍ୟାୟ ଏବଂ ତୈଳ ପର୍ଯ୍ୟାୟକୁ ପୃଥକ ଏବଂ ସମାନ ଭାବରେ ମିଶ୍ରଣ କରିବାର ଉଦ୍ଦେଶ୍ୟ ହେଉଛି ତେଲ ଏବଂ ପାଣିର ଦୁଇଟି ପର୍ଯ୍ୟାୟର ଏମଲ୍ସିଫିକେସନ୍ ଏବଂ ମିଶ୍ରଣ ପରେ ସମ୍ପୂର୍ଣ୍ଣ ଏମଲ୍ସନର ସମାନ ସ୍ଥିରତା ସୁନିଶ୍ଚିତ କରିବା। ଏମଲ୍ସିଫିକେସନ୍ ମିଶ୍ରଣ ହେଉଛି, କାର୍ଯ୍ୟ ସମସ୍ୟା 50-60 ଡିଗ୍ରୀ, ଜଳ ପର୍ଯ୍ୟାୟ ମାପ ତେଲ ପର୍ଯ୍ୟାୟରେ ଯୋଡା ଯାଇଥାଏ, ଯାନ୍ତ୍ରିକ ଚହଳ କିମ୍ବା ପମ୍ପ ଚକ୍ର ଚହଳରେ, ତେଲ ପର୍ଯ୍ୟାୟରେ ଜଳ ପର୍ଯ୍ୟାୟ ସମ୍ପୂର୍ଣ୍ଣ ଭାବରେ ବିସ୍ତାରିତ ହୋଇଥାଏ, ଲାଟେକ୍ସ ଗଠନ। କିନ୍ତୁ ଏହି ପ୍ରକାରର ଲାଟେକ୍ସ ତରଳ ବହୁତ ଅସ୍ଥିର, ଖେଳ ପଡ଼ିଆ ତେଲ ଏବଂ ଜଳ ପୃଥକୀକରଣ ଘଟଣାରେ ଷ୍ଟୋର୍ କରିବା ବନ୍ଦ କରନ୍ତୁ।

ମିଶ୍ରିତ ଇମଲ୍ସନ ବିତରଣ ହେବା ପରେ, ଉତ୍ପାଦ ପ୍ୟାକେଜ ହେବା ପର୍ଯ୍ୟନ୍ତ ଶୀତଳୀକରଣ ଏବଂ ପ୍ଲାଷ୍ଟିସାଇଜିଂ ପ୍ରକ୍ରିୟା କରାଯାଏ।

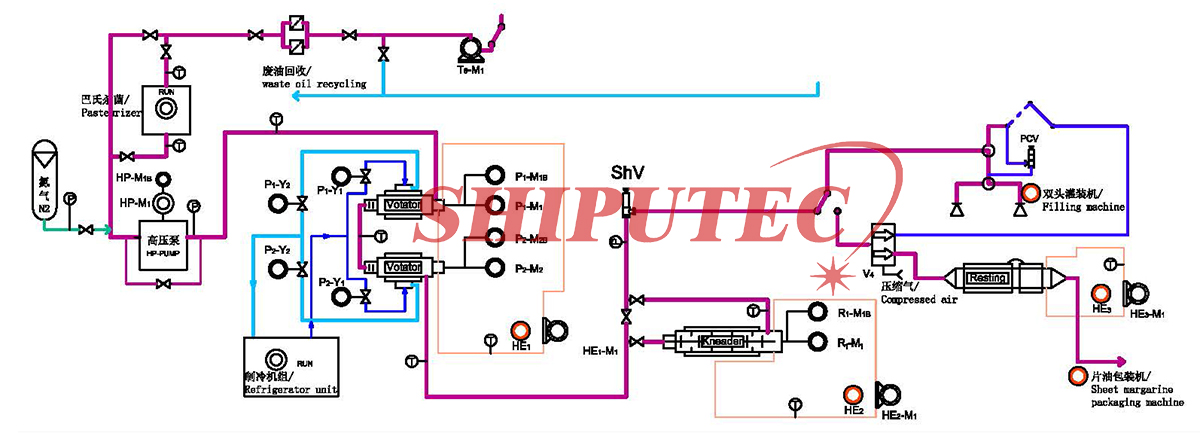

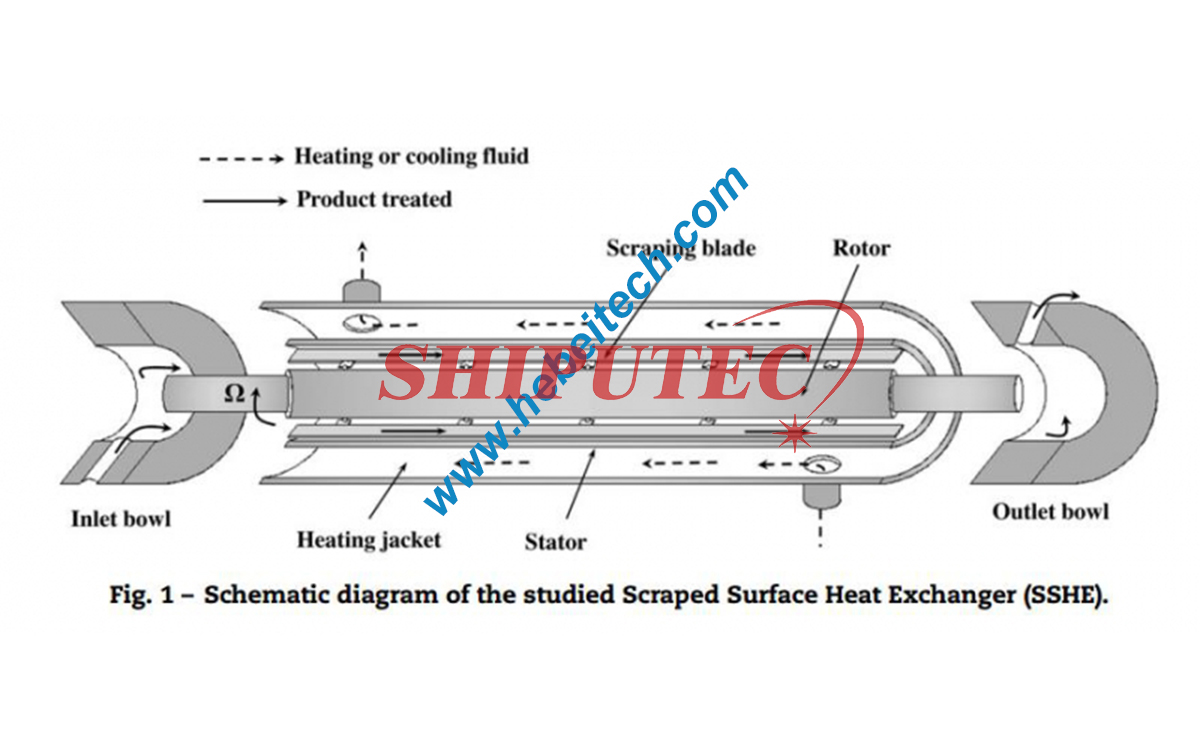

ଏକ ନମନୀୟ ମାର୍ଜାରିନ୍ ଉତ୍ପାଦ ଉତ୍ପାଦନ କରିବା ପାଇଁ ଇମଲ୍ସନକୁ ଥଣ୍ଡା ଏବଂ ପ୍ଲାଷ୍ଟିସାଇଜଡ୍ କରିବାକୁ ପଡିବ। ବର୍ତ୍ତମାନ, ଏହା ମୁଖ୍ୟତଃ ବନ୍ଦ ନିରନ୍ତର କ୍ୱେନଚ୍ ପ୍ଲାଷ୍ଟିସାଇଜିଙ୍ଗ୍ ଡିଭାଇସ୍ ଗ୍ରହଣ କରେ, ଯେଉଁଥିରେ ଭୋଟେଟର୍ କିମ୍ବା କୁହାଯାଉଥିବା ସ୍କ୍ରାପ୍ଡ ପୃଷ୍ଠ ତାପ ବିନିମୟକାରୀ (ୟୁନିଟ୍ A), ପିନ୍ ରୋଟର ମେସିନ୍ କିମ୍ବା କଏନ୍ଡିଂ ମେସିନ୍ (ୟୁନିଟ୍ C) ଏବଂ ବିଶ୍ରାମ ଟ୍ୟୁବ୍ (ୟୁନିଟ୍ B) ଅନ୍ତର୍ଭୁକ୍ତ। ପ୍ରଯୁକ୍ତିବିଦ୍ୟା ପ୍ରକ୍ରିୟା ଚିତ୍ର 2 ରେ ଦର୍ଶାଯାଇଛି:

ଏହି ଉପକରଣ ସେଟ୍ର ନିମ୍ନଲିଖିତ ବୈଶିଷ୍ଟ୍ୟଗୁଡ଼ିକ ଅଛି:

1. ଉଚ୍ଚ ଚାପ ବାୟୁରୋଧୀ ନିରନ୍ତର କାର୍ଯ୍ୟ

ଭୋଟେଟର ପାଇଁ ଏକ ଉଚ୍ଚ ଚାପ ପମ୍ପ ଦ୍ୱାରା ପ୍ରିମିକ୍ସଡ୍ ଇମଲ୍ସନ୍ କୁ କ୍ୱେଞ୍ଚ ସିଲିଣ୍ଡରରେ ଦିଆଯାଏ। ଉଚ୍ଚ ଚାପ ସମଗ୍ର ୟୁନିଟ୍ରେ ପ୍ରତିରୋଧକୁ ଦୂର କରିପାରିବ, ଏହା ସହିତ ଉଚ୍ଚ ଚାପ କାର୍ଯ୍ୟ ଉତ୍ପାଦକୁ ପତଳା ଏବଂ ମସୃଣ କରିପାରିବ। ବନ୍ଦ କାର୍ଯ୍ୟ ଇମଲ୍ସନ୍ ସହିତ ମିଶ୍ରିତ ପାଣିର କଭେଞ୍ଚିଂ ଏବଂ ଘନୀଭୂତ ହେବା ଯୋଗୁଁ ବାୟୁ ଏବଂ ପବନକୁ ରୋକିପାରେ, ଉତ୍ପାଦ ସ୍ୱାସ୍ଥ୍ୟ ଆବଶ୍ୟକତାକୁ ସୁନିଶ୍ଚିତ କରିପାରେ, ଶୀତଳୀକରଣ କ୍ଷତିକୁ ହ୍ରାସ କରିପାରେ।

୨. ନିବାରଣ ଏବଂ ଏମଲସିଫିକେସନ୍

ଇମଲ୍ସନକୁ ଭୋଟେଟରରେ ଆମୋନିଆ କିମ୍ବା ଫ୍ରିୟନ୍ ସହିତ ନିବାରଣ କରାଯାଏ ଯାହା ଦ୍ଵାରା ଇମଲ୍ସନକୁ ଶୀଘ୍ର ଥଣ୍ଡା କରାଯାଏ, ଯାହା ଦ୍ଵାରା ଛୋଟ ସ୍ଫଟିକ କଣିକା, ସାଧାରଣତଃ 1-5 ମାଇକ୍ରୋନ ଉତ୍ପାଦନ ହୁଏ, ଯାହା ଦ୍ଵାରା ସ୍ୱାଦ ନାଜୁକ ହୁଏ। ଏହା ବ୍ୟତୀତ, ଭୋଟେଟରରେ ଘୂର୍ଣ୍ଣନ ଶାଫ୍ଟରେ ଥିବା ସ୍କ୍ରାପର୍ ସିଲିଣ୍ଡରର ଭିତର କାନ୍ଥ ସହିତ ଘନିଷ୍ଠ ଭାବରେ ସଂଯୁକ୍ତ ହୋଇଥାଏ, ତେଣୁ କାର୍ଯ୍ୟକ୍ଷମ ସ୍କ୍ରାପର୍ କେବଳ ଭିତର କାନ୍ଥରେ ଲାଗି ରହିଥିବା ସ୍ଫଟିକୀକରଣକୁ ନିରନ୍ତର ସ୍କ୍ରାପ୍ କରିପାରିବ ନାହିଁ, ବରଂ ସ୍ୱରର ଇମଲ୍ସିଫିକେସନ୍ ଆବଶ୍ୟକତା ପୂରଣ କରିବା ପାଇଁ ଇମଲ୍ସନକୁ ବିସ୍ତାରିତ କରିପାରିବ।

3. ଘଷିବା ଏବଂ ଘନୀଭୂତ କରିବା (ପିନ୍ ରୋଟର ମେସିନ୍)

ଯଦିଓ ଭୋଟେଟର ଦ୍ୱାରା ଥଣ୍ଡା ହୋଇଥିବା ଇମଲ୍ସନ ସ୍ଫଟିକୀକରଣ ଉତ୍ପାଦନ କରିବା ଆରମ୍ଭ କରିଛି, ତଥାପି ଏହାକୁ କିଛି ସମୟ ମଧ୍ୟରେ ବୃଦ୍ଧି କରିବାକୁ ପଡିବ। ଯଦି ଇମଲ୍ସନକୁ ବିଶ୍ରାମ ସମୟରେ ସ୍ଫଟିକୀକରଣ କରିବାକୁ ଦିଆଯାଏ, ତେବେ କଠିନ ଲିପିଡ୍ ସ୍ଫଟିକର ଏକ ନେଟୱାର୍କ ସୃଷ୍ଟି ହେବ। ଫଳସ୍ୱରୂପ ଥଣ୍ଡା ଇମଲ୍ସନ କୌଣସି ପ୍ଲାଷ୍ଟିସିଟି ବିନା ଏକ ବହୁତ କଠିନ ପିଣ୍ଡ ଗଠନ କରିବ। ତେଣୁ, ନିର୍ଦ୍ଦିଷ୍ଟ ପ୍ଲାଷ୍ଟିସିଟି ସହିତ ମାର୍ଜାରିନ୍ ଉତ୍ପାଦ ପାଇବା ପାଇଁ, ଇମଲ୍ସନ ସାମଗ୍ରିକ ନେଟୱାର୍କ ଗଠନ ଗଠନ କରିବା ପୂର୍ବରୁ ନେଟୱାର୍କ ଗଠନକୁ ଯାନ୍ତ୍ରିକ ଉପାୟରେ ଭାଙ୍ଗିବାକୁ ପଡିବ, ଯାହା ଦ୍ଵାରା ଘନତା ହ୍ରାସ କରିବାର ପ୍ରଭାବ ହାସଲ କରାଯାଇପାରିବ। ପିନ୍ ରୋଟର ମେସିନରେ ଗୁଣ୍ଡ କରିବା ଏବଂ ଘନତା ଡି-କେନିଂ ମୁଖ୍ୟତଃ କରାଯାଏ।

ୟୁନିଟ୍ A (ଭୋଟର) ପ୍ରକୃତରେ ଏକ ସ୍କ୍ରାପର ଶୀତଳୀକରଣ ଉପକରଣ। ଇମଲ୍ସନ୍ କୁ ଉଚ୍ଚ-ଚାପ ପମ୍ପ ଦ୍ୱାରା ବନ୍ଦ ୟୁନିଟ୍ A (ଭୋଟର) ଭିତରକୁ ନିଆଯାଏ। ସାମଗ୍ରୀଟି ଶୀତଳୀକରଣ ସିଲିଣ୍ଡର ଏବଂ ଘୂର୍ଣ୍ଣନ ଶାଫ୍ଟ ମଧ୍ୟରେ ଥିବା ଚ୍ୟାନେଲ ଦେଇ ଯାଏ, ଏବଂ ଶୀତଳୀକରଣ ମାଧ୍ୟମର ନିବାରଣ ଦ୍ୱାରା ସାମଗ୍ରୀର ତାପମାତ୍ରା ଦ୍ରୁତ ଗତିରେ ହ୍ରାସ ପାଏ। ଶାଫ୍ଟର ପୃଷ୍ଠରେ ଦୁଇ ଧାଡି ସ୍କ୍ରାପର ବ୍ୟବସ୍ଥା କରାଯାଇଛି। ଭୋଟରର ଭିତର ପୃଷ୍ଠରେ ଗଠିତ ସ୍ଫଟିକଗୁଡ଼ିକୁ ଉଚ୍ଚ-ଗତି ଘୂର୍ଣ୍ଣନ ସ୍କ୍ରାପର ଦ୍ୱାରା ସ୍କ୍ରାପର କରାଯାଏ ଯାହା ନୂତନ ଶୀତଳୀକରଣ ପୃଷ୍ଠକୁ ସର୍ବଦା ପ୍ରକାଶ କରିଥାଏ ଏବଂ ଦକ୍ଷ ତାପ ସ୍ଥାନାନ୍ତର ବଜାୟ ରଖେ। ଇମଲ୍ସନ୍ କୁ ସ୍କ୍ରାପରର କାର୍ଯ୍ୟରେ ବିସ୍ତାର କରାଯାଇପାରିବ। ଯେତେବେଳେ ସାମଗ୍ରୀ ୟୁନିଟ୍ A (ଭୋଟର) ଦେଇ ଯାଏ, ତାପମାତ୍ରା 10-20 ଡିଗ୍ରୀକୁ ଖସିଯାଏ, ଯାହା ତେଲର ତରଳାଇବା ବିନ୍ଦୁଠାରୁ କମ୍। ଯଦିଓ ତେଲ ସ୍ଫଟିକ ହେବା ଆରମ୍ଭ କରେ, ଏହା ଏପର୍ଯ୍ୟନ୍ତ ଏକ କଠିନ ଅବସ୍ଥା ଗଠନ କରିନାହିଁ। ଏହି ସମୟରେ, ଇମଲ୍ସନ୍ ଥଣ୍ଡା ହେବା ଅବସ୍ଥାରେ ଅଛି ଏବଂ ଏହା ଏକ ଘନ ତରଳ।

ୟୁନିଟ୍ A (ଭୋଟର) ର ଘୂର୍ଣ୍ଣନ ଅକ୍ଷ ଫମ୍ପା ଅଟେ। କାର୍ଯ୍ୟ ସମୟରେ, ଘୂର୍ଣ୍ଣନ ଅକ୍ଷର କେନ୍ଦ୍ରରେ 50-60 ଡିଗ୍ରୀ ଗରମ ପାଣି ଢାଳି ଦିଆଯାଏ ଯାହା ଦ୍ୱାରା ଅକ୍ଷରେ ସ୍ଫଟିକୀକରଣ ବନ୍ଧିତ ଏବଂ ସୁସ୍ଥ ହୋଇ ନ ଥାଏ ଏବଂ ଅବରୋଧ ସୃଷ୍ଟି ହୁଏ।

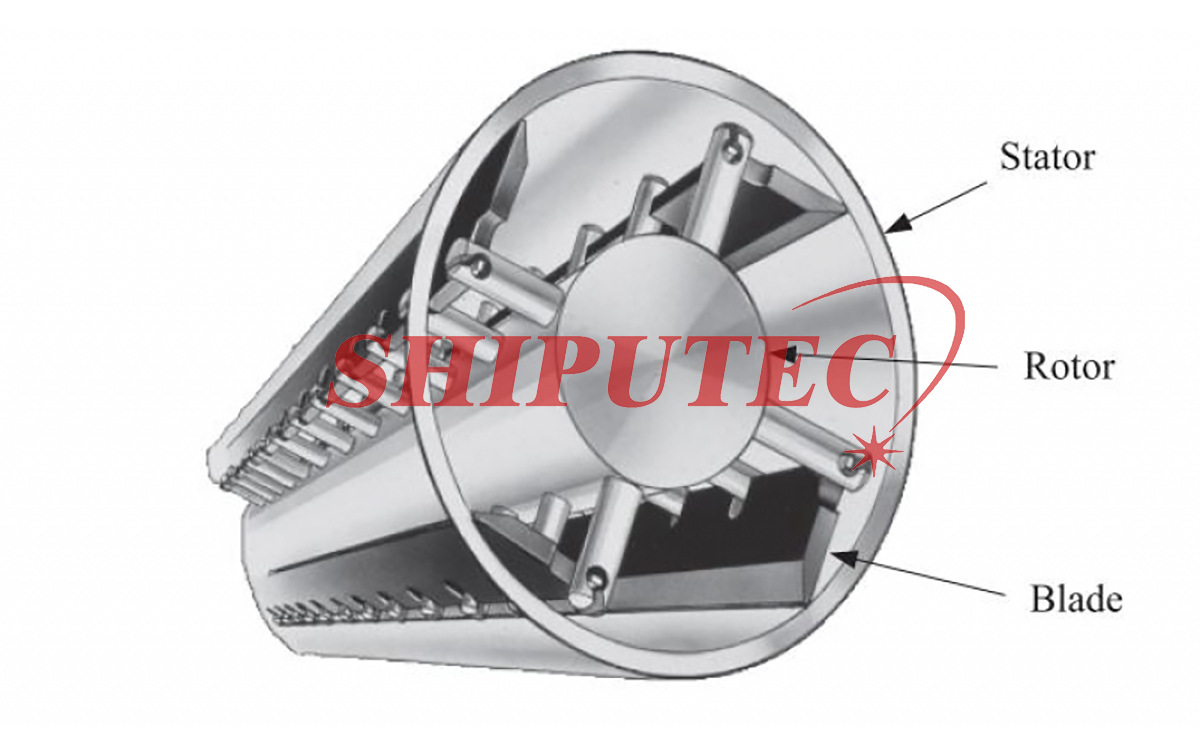

ୟୁନିଟ୍ C (ପିନ୍ ରୋଟର ମେସିନ୍) ହେଉଛି ଉପରେ ଚିତ୍ରରେ ଦେଖାଯାଇଥିବା ପରି, ଘୂର୍ଣ୍ଣନ ଏବଂ ଘନତା ଦୂର କରିବା ପାଇଁ ଉପକରଣ। ଘୂର୍ଣ୍ଣନ ଶାଫ୍ଟରେ ଦୁଇଟି ଧାଡି ଧାତୁ ବୋଲ୍ଟ ସ୍ଥାପିତ ହୋଇଛି, ଏବଂ ସିଲିଣ୍ଡରର ଭିତର କାନ୍ଥରେ ସ୍ଥିର ଧାତୁ ବୋଲ୍ଟ ସ୍ଥାପିତ ହୋଇଛି, ଯାହା ଶାଫ୍ଟରେ ଥିବା ଧାତୁ ବୋଲ୍ଟ ସହିତ ସ୍ଥିର ହୋଇଛି ଏବଂ ପରସ୍ପରକୁ ସ୍ପର୍ଶ କରେ ନାହିଁ। ଯେତେବେଳେ ଶାଫ୍ଟଟି ଉଚ୍ଚ ଗତିରେ ଘୂରେ, ଶାଫ୍ଟରେ ଥିବା ଧାତୁ ବୋଲ୍ଟଗୁଡ଼ିକ ସ୍ଥିର ଧାତୁ ବୋଲ୍ଟର ଫାଙ୍କ ଦେଇ ଯାଇଥାଏ, ଏବଂ ସାମଗ୍ରୀ ସମ୍ପୂର୍ଣ୍ଣ ଭାବରେ ଘୁଞ୍ଚିଯାଏ। ଏହି କାର୍ଯ୍ୟ ଅଧୀନରେ, ଏହା ସ୍ଫଟିକର ବୃଦ୍ଧିକୁ ପ୍ରୋତ୍ସାହିତ କରିପାରିବ, ସ୍ଫଟିକ ନେଟୱାର୍କ ଗଠନକୁ ନଷ୍ଟ କରିପାରିବ, ବିଚ୍ଛିନ୍ନ ସ୍ଫଟିକ ଗଠନ କରିପାରିବ, ସ୍ଥିରତା ହ୍ରାସ କରିପାରିବ ଏବଂ ପ୍ଲାଷ୍ଟିସିଟି ବୃଦ୍ଧି କରିପାରିବ।

ୟୁନିଟ୍ C (ପିନ୍ ରୋଟର ମେସିନ୍) କେବଳ ଅତି ଥଣ୍ଡା ରାତିରେ ଏକ ଶକ୍ତିଶାଳୀ କଣା ପ୍ରଭାବ ଖେଳେ, ତେଣୁ ଏହାକୁ କେବଳ ତାପ ସଂରକ୍ଷଣ ଆବଶ୍ୟକ ଏବଂ ଥଣ୍ଡା କରିବା ଆବଶ୍ୟକ ନାହିଁ। ଯେହେତୁ ସ୍ଫଟିକୀକରଣ ତାପ ମୁକ୍ତ ହୁଏ (ପ୍ରାୟ 50KCAL/KG), ଏବଂ କଣା ଘର୍ଷଣ ଦ୍ୱାରା ଉତ୍ପନ୍ନ ତାପ, ୟୁନିଟ୍ C (ପିନ୍ ରୋଟର ମ୍ୟାକଝିନ୍) ର ନିର୍ଗମନ ତାପମାତ୍ରା ଫିଡ୍ ତାପମାତ୍ରା ଅପେକ୍ଷା ଅଧିକ। ଏହି ସମୟରେ, କଣା ପ୍ରାୟ 70% ସମ୍ପୂର୍ଣ୍ଣ ହୋଇଥାଏ, କିନ୍ତୁ ଏହା ଏପର୍ଯ୍ୟନ୍ତ ନରମ ରହିଥାଏ। ଚୂଡ଼ାନ୍ତ ଉତ୍ପାଦ ଏକ୍ସଟ୍ରୁସନ୍ ଭଲଭ୍ ମାଧ୍ୟମରେ ମୁକ୍ତ ହୁଏ, ଏବଂ ଏହା ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ସମୟ ପରେ କଠିନ ହୋଇଯିବ।

C ୟୁନିଟ୍ (ପିନ୍ ରୋଟର ମେସିନ୍) ରୁ ମାର୍ଜରିନ ପଠାଯିବା ପରେ, ଏହାକୁ ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ତାପମାତ୍ରାରେ ତାପ ଚିକିତ୍ସା କରିବାକୁ ପଡିବ। ସାଧାରଣତଃ, ଉତ୍ପାଦକୁ ତରଳାଇବା ବିନ୍ଦୁରୁ 10 ଡିଗ୍ରୀ ତଳେ 48 ଘଣ୍ଟାରୁ ଅଧିକ ସମୟ ପାଇଁ ରଖାଯାଏ। ଏହି ଚିକିତ୍ସାକୁ ପାଚିବା କୁହାଯାଏ। ରନ୍ଧା ଉତ୍ପାଦକୁ ସିଧାସଳଖ ଖାଦ୍ୟ ପ୍ରକ୍ରିୟାକରଣ ପ୍ଲାଣ୍ଟକୁ ବ୍ୟବହାର ପାଇଁ ପଠାଯାଇପାରିବ।

ସାଇଟ୍ କମିଶନିଂ